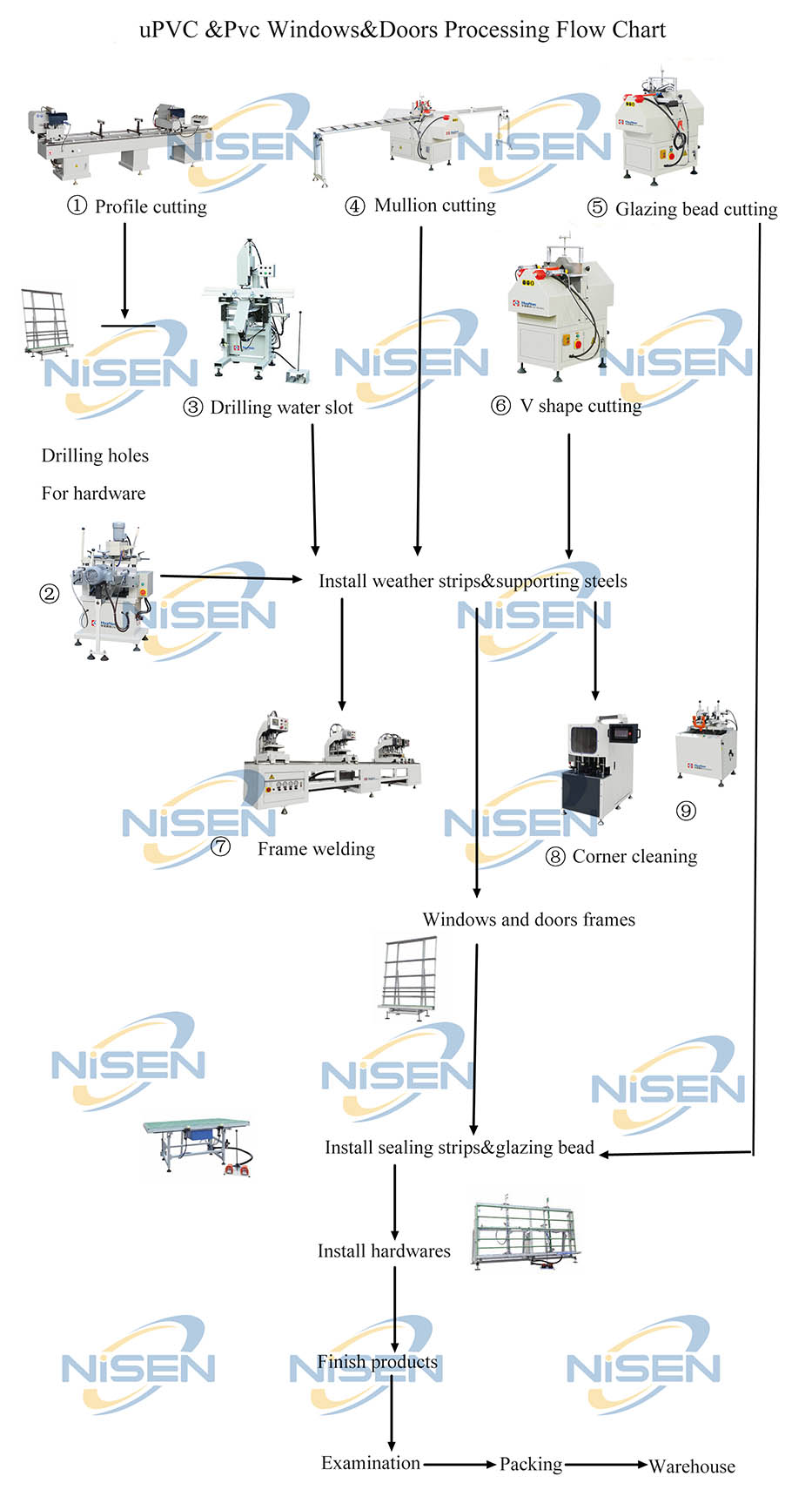

1. கதவு மற்றும் ஜன்னல் செயல்முறை வரைபடங்கள்

முதலில், தயவுசெய்து செயல்முறை வரைபடங்களை கவனமாக பரிசீலனை செய்து, வரைதல் பாணி தேவைகளுக்கு ஏற்ப தேவைப்படும் சாளரங்களின் வகை மற்றும் அளவைத் தீர்மானித்து, முடிவுக்கு வரவும்.

இது உகந்ததாக மற்றும் நிலையான நீளத்துடன், பயன்பாட்டு விகிதம் மற்றும் உற்பத்தி விகிதத்தை மேம்படுத்துவதற்காக ஒரே வகை மற்றும் பல்வேறு சாளர வகைகளின் படி தயாரிக்கப்படுகிறது.

2. பாதுகாப்பு செயல்முறை

ஊழியர்கள் நேர்த்தியாக உடை அணிய வேண்டும், வேலை தேவைகளுக்கு ஏற்ப தொழிலாளர் காப்பீட்டு தயாரிப்புகளை அணிய வேண்டும் மற்றும் ஆபத்தான விபத்துகளை தடுப்பதில் கவனம் செலுத்த வேண்டும். பட்டறையில் பைரோடெக்னிக்ஸ் கண்டிப்பாக தடைசெய்யப்பட்டுள்ளது மற்றும் அனைத்து பணியாளர்களும் புகைபிடிக்க தடை விதிக்கப்பட்டுள்ளது.

3. சுயவிவர வெட்டுதல், அரைக்கும் வடிகால் துளைகள், கீஹோல்கள்

ஏ.முக்கிய சுயவிவர வெற்றிடங்கள் பொதுவாக இரட்டை மிட்டர் சவ் வெற்றிடத்தை ஏற்றுக்கொள்கின்றன. பொருளின் ஒவ்வொரு முனையிலும் 2.5 மிமீ ~ 3 மிமீ விளிம்பாகவும், வெல்டிங்கின் கீழும் விடவும். பொருள் சகிப்புத்தன்மை 1 மிமீக்குள் கட்டுப்படுத்தப்பட வேண்டும், மற்றும் கோண சகிப்புத்தன்மை 0.5 டிகிரிக்குள் கட்டுப்படுத்தப்பட வேண்டும்.

பி.பிரேம் சுயவிவரம் வடிகால் துளைகளால் அரைக்கப்பட வேண்டும், மற்றும் விசிறி வகை பொதுவாக வடிகால் துளைகள் மற்றும் காற்று அழுத்த சமநிலை துளைகளால் அரைக்கப்பட வேண்டும். வடிகால் துளையின் விட்டம் 5 மிமீ, நீளம் 30 மிமீ இருக்க வேண்டும், வடிகால் துளை குழிக்குள் எஃகு லைனிங் அமைக்கப்படக்கூடாது அல்லது எஃகு புறணி மூலம் குழிக்குள் ஊடுருவ முடியாது.

C. நீங்கள் ஆக்சுவேட்டர் மற்றும் கதவு பூட்டை நிறுவ விரும்பினால், நீங்கள் முக்கிய துளை அரைக்க வேண்டும்

4. வலுவூட்டப்பட்ட எஃகு சட்டசபை

கதவு மற்றும் ஜன்னல் கட்டமைப்பின் அளவு குறிப்பிட்ட நீளத்தை விட அதிகமாகவோ அல்லது சமமாகவோ இருக்கும்போது, உள் குழி எஃகு புறணி இருக்க வேண்டும். கூடுதலாக, வன்பொருள் அசெம்பிளி இணைக்கப்பட்ட கதவுகள் மற்றும் ஜன்னல்களின் மூட்டுகள் மற்றும் ஒருங்கிணைந்த கதவுகள் மற்றும் ஜன்னல்களின் மூட்டுகளில் எஃகு லைனிங் சேர்க்கப்பட வேண்டும். மற்றும் அதை சரிசெய்யவும். குறுக்கு வடிவ மற்றும் T- வடிவ மூட்டுகளின் அழுத்தத்தைத் தாங்கும் பகுதியில் உள்ள பிரிவு எஃகு வெல்டட் பிளேட் உருகிய பின் தூக்கப்படும்போது இருக்க வேண்டும். ஆரம்பத்தில் பட் ஸ்டீலைச் செருகி வெல்டிங்கிற்குப் பிறகு சரிசெய்யவும்.

ஸ்டீல் லைனிங்கின் ஃபாஸ்டென்சர்கள் 3 க்கும் குறைவாக இருக்கக்கூடாது, இடைவெளி 300 மிமீக்கு மேல் இருக்கக்கூடாது, மற்றும் பிரிவின் முடிவில் இருந்து தூரம் 100 மிமீக்கு மேல் இருக்கக்கூடாது. முழு சாளரத்தின் 3 க்கும் குறைவான ஒற்றை-பக்க பெருகிவரும் துளைகள் (துண்டுகளை சரிசெய்தல்) இருக்க வேண்டும், இடைவெளி 500 மிமீக்கு மேல் இருக்கக்கூடாது, சாளரத்தின் முடிவிலிருந்து தூரம் பெரிதாக இருக்கக்கூடாது. 150 மிமீ. டி-வடிவ இணைப்பு நடுத்தர ஆதரவின் இருபுறமும் 150 மிமீ பெருகிவரும் துளைகளைக் கொண்டிருக்க வேண்டும்

5. வெல்டிங்

வெல்டிங் செய்யும் போது, வெல்டிங் வெப்பநிலை 240-250 ° C, ஃபீட் பிரஷர் 0.3-0.35MPA, கிளாம்பிங் பிரஷர் 0.4-0.6MPA, உருகும் நேரம் 20-30 வினாடிகள், குளிரூட்டும் நேரம் 25-30 வினாடிகள். வெல்டிங் சகிப்புத்தன்மை 2 மிமீ உள்ளே கட்டுப்படுத்தப்பட வேண்டும்

6. மூலைகளை அழிக்கவும், ரப்பர் கீற்றுகளை நிறுவவும்

A. கோண சுத்தம் என்பது கைமுறை சுத்தம் மற்றும் இயந்திர சுத்தம் என பிரிக்கப்பட்டுள்ளது. வெல்டிங் செய்த பிறகு, 30 நிமிட குளிரூட்டலுக்குப் பிறகு கோணத்தை சுத்தம் செய்யலாம்.

B. பிரேம், மின்விசிறி மற்றும் கண்ணாடி மணிகள், தேவைகளுக்கு ஏற்ப பல்வேறு வகையான ரப்பர் ஸ்ட்ரிப் டாப்ஸை நிறுவவும். ஃபிரேம், ஃபேன் ரப்பர் ஸ்ட்ரிப்பின் நிமிர்ந்த பகுதி;

ரப்பர் துண்டு சுருங்குவதைத் தடுக்க ரப்பர் துண்டு நீளம் சுமார் 1% நீளமாக இருக்க வேண்டும். ரப்பர் டாப்பை நிறுவிய பின் தளர்த்தல், பள்ளம் அல்லது நடுவில் இல்லை

நறுக்குதல் நிகழ்வு

7. வன்பொருள் அசெம்பிளி

முடிக்கப்பட்ட பிளாஸ்டிக்-எஃகு கதவுகள் மற்றும் ஜன்னல்கள் சட்டகத்திலிருந்து மற்றும் வன்பொருள் மூலம் மின்விசிறியிலிருந்து கூடியிருக்கின்றன. வன்பொருள் சட்டசபையின் கொள்கை: போதுமான வலிமை, சரியான நிலை, பல்வேறு செயல்பாடுகளைச் சந்திப்பது மற்றும் மாற்றுவதற்கு எளிதானது, வன்பொருள் செருகப்பட்ட மேம்பட்ட வகையில் சரி செய்யப்பட வேண்டும் வன்பொருள் தரத்திற்கு ஏற்ப கண்டிப்பாக இருக்க வேண்டும்.

8. கண்ணாடி நிறுவல்

கண்ணாடி நிறுவப்படும் பகுதியில், முதலில் கண்ணாடித் தொகுதியை வைத்து, வெட்டப்பட்ட கண்ணாடியை தடுப்பில் வைத்து, பின்னர் கண்ணாடியை கடந்து செல்ல கண்ணாடி கண்ணாடி உறுதியாக கண்ணாடியை இறுக்குகிறது.

9. முடிக்கப்பட்ட தயாரிப்பு பேக்கேஜிங் மற்றும் தர ஆய்வு

கதவுகள் மற்றும் ஜன்னல்கள் தயாரிக்கப்பட்டு தொழிற்சாலையை விட்டு வெளியேறுவதற்கு முன்பு, அவை மாசுபடுவதைத் தடுக்க தொகுக்கப்பட வேண்டும். ஒலி நிறுவலின் அடிப்படையில், ஒற்றை பக்க பேக்கேஜிங். ஒற்றை பக்க பேக்கேஜிங் டேப் 3 புள்ளிகளுக்கு குறையாது மற்றும் இடைவெளி 600 மிமீக்கு மேல் இருக்கக்கூடாது. பேக்கேஜிங் செய்த பிறகு, சாளர அளவை ஒரு முக்கிய நிலையில் குறிக்கவும். பிளாஸ்டிக் கதவுகள் மற்றும் ஜன்னல்கள் கூடிய பிறகு, கடுமையான தர ஆய்வுகள் தேவை.

ஏ.தோற்றம் ஆய்வு: கதவுகள் மற்றும் ஜன்னல்களின் மேற்பரப்பு மென்மையாகவும், குமிழ்கள் மற்றும் விரிசல்கள் இல்லாமல், சீரான நிறத்தில் இருக்க வேண்டும், மற்றும் வெல்ட்ஸ் மென்மையாக இருக்க வேண்டும், மேலும் வெளிப்படையான வடுக்கள் இருக்கக்கூடாது. அசுத்தங்கள் போன்ற குறைபாடுகள்;

பி. தோற்றம் அளவு ஆய்வு: தேசிய தொழில் தரத்தின் அனுமதிக்கப்பட்ட விலகலுக்குள் கதவுகள் மற்றும் ஜன்னல்களின் தரத்தை கண்டிப்பாக கட்டுப்படுத்தவும்;

சி சீலிங் கீற்றுகள் ஒரே மாதிரியாக டாப்ஸுடன் பொருத்தப்பட்டுள்ளன, மூட்டுகள் இறுக்கமாக உள்ளன, மேலும் பள்ளம் நிகழ்வு இல்லை;

டிசீலிங் ஸ்ட்ரிப்பை உறுதியாகக் கூட்ட வேண்டும், மூலைகளுக்கும் பட் மூட்டுகளுக்கும் இடையிலான இடைவெளி 1 மிமீக்கு மேல் இருக்கக்கூடாது, அவை ஒரே பக்கத்தில் இருக்கக்கூடாது. இரண்டு அல்லது அதற்கு மேற்பட்ட பிசின் கீற்றுகளைப் பயன்படுத்தவும்;

ஈ. வன்பொருள் பாகங்கள் சரியான நிலையில் நிறுவப்பட்டு, அளவில் நிறைவடைந்து, உறுதியாக நிறுவப்பட்டுள்ளன.

பிந்தைய நேரம்: ஆகஸ்ட் -23-2021